Hvad er en flange?

Flenger Generelt

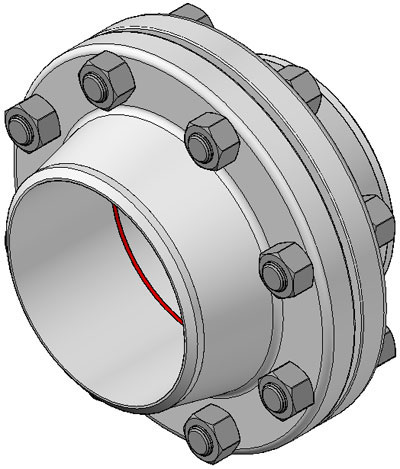

En flange er en metode til at forbinde rør, ventiler, pumper og andet udstyr til at danne et rørsystem. Det giver også nem adgang til rengøring, inspektion eller modifikation. Flanger er normalt svejset eller skruet. Flangesamlinger er lavet ved at bolte to flanger sammen med en pakning mellem dem for at give en tætning.

Typer af flanger

De mest anvendte flangetyper i Petro- og kemisk industri er:

- Svejsehalsflange

- Slip On Flange

- Sokkelsvejseflange

- Omløbsledflange

- Gevindflange

- Blindflange

![]() Alle typer undtagen Lap Joint-flangen er forsynet med en hævet flangeflade.

Alle typer undtagen Lap Joint-flangen er forsynet med en hævet flangeflade.

Specielle flanger

Bortset fra de mest brugte standardflanger er der stadig en række specialflanger som f.eks.

- åbningsflanger

- Lange svejsehalsflanger

- Weldoflange / Nipoflange

- Expanderflange

- Reducerende flange

![]()

Materialer til flanger

Rørflanger er fremstillet i alle de forskellige materialer som rustfrit stål, støbejern, aluminium, messing, bronze, plast osv., men det mest anvendte materiale er smedet kulstofstål og har bearbejdede overflader.

Derudover er flanger, som fittings og rør, til specifikke formål nogle gange internt udstyret med lag af materialer af en helt anden kvalitet end flangerne selv, som er "forede flanger".

Materialet af en flange, er som udgangspunkt indstillet under valget af røret, i de fleste tilfælde er en flange af samme materiale som røret.

Alle flanger, der diskuteres på denne hjemmeside, falder ind under ASME og ASTM-standarderne, medmindre andet er angivet. ASME B16.5 beskriver dimensioner, dimensionelle tolerancer etc. og ASTM de forskellige materialekvaliteter.

Dimensioner på flanger

Hver flange ASME B16.5 har en række standarddimensioner. Hvis en tegner i Japan eller en arbejdsforbereder i Canada eller en rørmontør i Australien taler om en svejsehalsflange NPS 6, klasse 150, skema 40 ASME B16.5, så går den over flangen, som på billedet nedenfor er vist .

Hvis flangen bestilles, ønsker leverandøren at kende materialekvaliteten. For eksempel er ASTM A105 en smedet kulstofstålflange, mens A182 er en smedet rustfri stålflange.

Så i en korrekt ordre til en leverandør skal to standarder specificeres:

Svejsehalsflange NPS 6, klasse 150, skema 40, ASME B16.5 / ASTM A105

Flangen ovenfor har 8 boltehuller og en svejsefase på 37,5 grader (rød cirkel). Alle angivne mål er i millimeter. Den hævede flade (RF) skal ikke specificeres, da ASME B16.5, hver flange leveres som standard med en hævet flade. Kun et andet design (Ring Type Joint (RTJ), Flat Face (FF) osv.), bør specificeres.

Boltede flangeforbindelser

En boltet flangeforbindelse er en kompleks kombination af mange faktorer (flange, bolte, pakninger, proces, temperatur, tryk, medium). Alle disse forskellige elementer hænger sammen og afhænger af hinanden for at opnå et vellykket resultat.

Pålideligheden af flangesamlingen afhænger i høj grad af kompetent kontrol af fugefremstillingsprocessen.

Typisk boltet flangeforbindelse

Citerer fra John H. Bickfords bog, "An Introduction to the Design and Behavior of Bolted Joints":

At al vigtig spændekraft, som holder samlingen sammen – og uden hvilken der ikke ville være nogen samling – er ikke skabt af en god fugedesigner eller af højkvalitetsdele. Det er skabt af mekanikeren på arbejdspladsen ved hjælp af de værktøjer, procedurer og arbejdsbetingelser, vi har givet ham... Og yderligere: Den endelige, væsentlige skaber af kraften er mekanikeren, og tidspunktet for skabelsen er under montering. Så det er meget vigtigt for os at forstå denne proces.

Industrien har anerkendt den kritiske karakter af installation og montage i flere år.

I Europa har der været lagt vægt på at sikre, at samlingen udføres af uddannede og validerede teknikere, og dette har ført til udgivelsen af en europæisk teknisk standard: TS EN 1591 Part 4 med titlen "Flanger og deres samlinger. Konstruktionsregler for tætte cirkulære flangeforbindelser. Kvalificering af personalekompetence i montering af boltesamlinger monteret på udstyr underlagt trykudstyrsdirektivet (PED)”.

Standarden giver en metode til træning og vurdering af teknikere, der er involveret i fremstilling og brud af flangesamlinger og kan ses som værende analog med den uddannelse, der kræves for svejsere, der er involveret i trykbeholderarbejde. Dens offentliggørelse viser vigtigheden af den kompetente kontrol af fugefremstillingsprocessen for at sikre lækagefri ydeevne fra flangen.

Pakningen er kun en af mange grunde til, at en boltet flangeforbindelse kan lække.

Selv når alle de komplekse indbyrdes relaterede komponenter i en boltet flangeforbindelse fungerer i perfekt harmoni, vil den vigtigste enkeltfaktor, der fører til succes eller fiasko for den boltede flangeforbindelse, være opmærksomhed på korrekt installation og monteringsprocedurer af den person, der installerer pakningen . Hvis det udføres korrekt, vil samlingen forblive lækagefri i den forventede levetid.

Forfatterens bemærkning(er)...

Flangeforbindelser kontra svejsede forbindelser

Der er ingen standarder, der definerer, om flangeforbindelser må anvendes eller ej.

I en nybygget fabrik er det sædvanligt at minimere flangeforbindelser, fordi der kun kræves én svejsning for at forbinde to stykker rør. Dette sparer omkostningerne til to flanger, pakningen, boltene, den anden svejsning, omkostningerne til NDT til den anden svejsning osv.

Nogle andre ulemper ved flangeforbindelser:

- Hver flangeforbindelse kan lække (nogle mennesker hævder, at en flangeforbindelse aldrig er 100 procent lækagesikker).

- Flangerørsystemer kræver meget mere plads (tænk bare på et rørstativ).

- Isolering af flangerørsystemer er dyrere (specielle flangehætter).

Selvfølgelig har flangeforbindelser store fordele; nogle eksempler:

- En ny linje kan indeholde flere rørspoler og kan fremstilles på et værksted.

- Disse rørspoler kan samles i anlægget uden behov for svejsning.

- NDO (røntgen, Hydro test etc.) i anlægget er ikke nødvendigt, fordi dette er blevet gjort på værkstedet.

- Sprængning og maling i anlægget er ikke nødvendigt, for selv dette er udført på et værksted

(kun lakskader under installationen skal repareres).

Som med mange ting har alt sine fordele og ulemper.

Indlægstid: 30. maj 2020