Was ist ein Flansch?

Flansche Allgemein

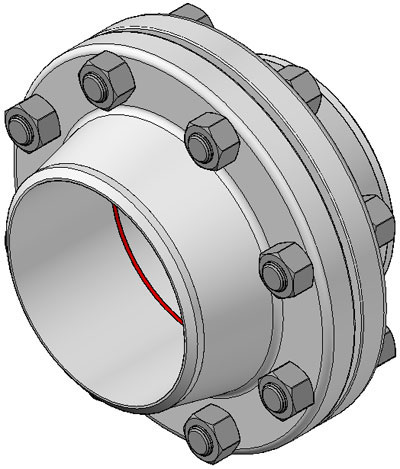

Ein Flansch ist eine Methode zum Verbinden von Rohren, Ventilen, Pumpen und anderen Geräten zu einem Rohrleitungssystem. Es bietet außerdem einen einfachen Zugang für Reinigung, Inspektion oder Änderung. Flansche werden üblicherweise geschweißt oder geschraubt. Flanschverbindungen werden hergestellt, indem zwei Flansche mit einer Dichtung dazwischen verschraubt werden, um eine Abdichtung zu gewährleisten.

Arten von Flanschen

Die am häufigsten verwendeten Flanschtypen in der Petro- und Chemieindustrie sind:

- Schweißhalsflansch

- Aufsteckflansch

- Muffenschweißflansch

- Überlappungsflansch

- Gewindeflansch

- Blindflansch

![]() Alle Typen außer dem Lap-Joint-Flansch sind mit einer erhöhten Flanschfläche ausgestattet.

Alle Typen außer dem Lap-Joint-Flansch sind mit einer erhöhten Flanschfläche ausgestattet.

Sonderflansche

Neben den am häufigsten verwendeten Standardflanschen gibt es noch eine Reihe von Sonderflanschen wie:

- Öffnungsflansche

- Lange Schweißhalsflansche

- Schweißflansch / Nipoflansch

- Expanderflansch

- Reduzierflansch

![]()

Materialien für Flansche

Rohrflansche werden aus den unterschiedlichsten Materialien wie Edelstahl, Gusseisen, Aluminium, Messing, Bronze, Kunststoff usw. hergestellt. Das am häufigsten verwendete Material ist jedoch geschmiedeter Kohlenstoffstahl mit bearbeiteten Oberflächen.

Darüber hinaus werden Flansche wie Formstücke und Rohre für bestimmte Zwecke manchmal innen mit Schichten aus Materialien völlig anderer Qualität als die Flansche selbst ausgestattet, bei denen es sich um „ausgekleidete Flansche“ handelt.

Das Material eines Flansches wird grundsätzlich bei der Auswahl des Rohres festgelegt, in den meisten Fällen besteht ein Flansch aus dem gleichen Material wie das Rohr.

Alle auf dieser Website besprochenen Flansche unterliegen den ASME- und ASTM-Standards, sofern nicht anders angegeben. ASME B16.5 beschreibt Maße, Maßtoleranzen etc. und ASTM die unterschiedlichen Materialqualitäten.

Abmessungen der Flansche

Jeder Flansch ASME B16.5 verfügt über eine Reihe von Standardabmessungen. Wenn ein Zeichner in Japan oder ein Arbeitsvorbereiter in Kanada oder ein Rohrinstallateur in Australien über einen Vorschweißflansch NPS 6, Klasse 150, Schedule 40 ASME B16.5 spricht, dann geht es über den Flansch, der im Bild hier unten gezeigt wird .

Wenn der Flansch bestellt wird, möchte der Lieferant die Materialqualität wissen. ASTM A105 ist beispielsweise ein geschmiedeter Kohlenstoffstahlflansch, während A182 ein geschmiedeter Edelstahlflansch ist.

Bei einer korrekten Bestellung an einen Lieferanten müssen also zwei Standards spezifiziert werden:

Schweißhalsflansch NPS 6, Klasse 150, Schedule 40, ASME B16.5 / ASTM A105

Der Flansch oben hat 8 Schraubenlöcher und eine Schweißschräge von 37,5 Grad (roter Kreis). Alle angegebenen Maße sind in Millimetern angegeben. Die erhöhte Fläche (RF) muss nicht angegeben werden, da gemäß ASME B16.5 jeder Flansch standardmäßig mit einer erhöhten Fläche geliefert wird. Es sollte lediglich ein anderes Design (Ring Type Joint (RTJ), Flat Face (FF) usw.) angegeben werden.

Geschraubte Flanschverbindungen

Eine verschraubte Flanschverbindung ist eine komplexe Kombination vieler Faktoren (Flansch, Schrauben, Dichtungen, Prozess, Temperatur, Druck, Medium). Alle diese verschiedenen Elemente hängen miteinander zusammen und sind voneinander abhängig, um ein erfolgreiches Ergebnis zu erzielen.

Die Zuverlässigkeit der Flanschverbindung hängt entscheidend von der kompetenten Steuerung des Verbindungsherstellungsprozesses ab.

Typische Schraubflanschverbindung

Zitat aus John H. Bickfords Buch „An Introduction to the Design and Behavior of Bolted Joints“:

Die so wichtige Klemmkraft, die die Verbindung zusammenhält – und ohne die es keine Verbindung gäbe – wird weder von einem guten Gelenkkonstrukteur noch von hochwertigen Teilen erzeugt. Sie wird vom Mechaniker auf der Baustelle mit den Werkzeugen, Verfahren und Arbeitsbedingungen erstellt, die wir ihm zur Verfügung gestellt haben ... Und weiter: Der letztendliche, wesentliche Erzeuger der Kraft ist der Mechaniker, und der Zeitpunkt der Erstellung ist während der Montage. Deshalb ist es für uns sehr wichtig, diesen Prozess zu verstehen.

Die Branche hat seit mehreren Jahren erkannt, wie wichtig Installation und Montage sind.

In Europa lag der Schwerpunkt darauf, sicherzustellen, dass die Verbindungsherstellung von geschulten und validierten Technikern durchgeführt wird. Dies hat zur Veröffentlichung einer europäischen technischen Norm geführt: TS EN 1591 Teil 4 mit dem Titel „Flansche und ihre Verbindungen“. Gestaltungsregeln für abgedichtete Rundflanschverbindungen. Qualifikation des Personals für die Montage von Schraubverbindungen an Geräten, die der Druckgeräterichtlinie (DGRL) unterliegen.

Die Norm bietet eine Methodik für die Ausbildung und Beurteilung von Technikern, die an der Herstellung und Trennung von Flanschverbindungen beteiligt sind, und kann als analog zur Ausbildung angesehen werden, die für Schweißer erforderlich ist, die an Druckbehälterarbeiten beteiligt sind. Seine Veröffentlichung zeigt, wie wichtig die kompetente Kontrolle des Verbindungsherstellungsprozesses ist, um eine leckagefreie Leistung des Flansches sicherzustellen.

Die Dichtung ist nur einer von vielen Gründen dafür, dass eine verschraubte Flanschverbindung undicht werden kann.

Selbst wenn alle komplexen, miteinander verbundenen Komponenten einer verschraubten Flanschverbindung perfekt harmonieren, ist der wichtigste Faktor, der zum Erfolg oder Misserfolg dieser verschraubten Flanschverbindung führt, die Aufmerksamkeit, die die Person, die die Dichtung anbringt, auf ordnungsgemäße Installations- und Montageverfahren legt . Bei ordnungsgemäßer Ausführung bleibt die Baugruppe über die angestrebte Lebenserwartung leckagefrei.

Anmerkung(en) des Autors…

Flanschverbindungen versus Schweißverbindungen

Es gibt keine Normen, die festlegen, ob Flanschverbindungen verwendet werden dürfen oder nicht.

In einer neu gebauten Fabrik ist es üblich, Flanschverbindungen zu minimieren, da nur eine Schweißnaht erforderlich ist, um zwei Rohrstücke zu verbinden. Dadurch werden die Kosten für zwei Flansche, die Dichtung, die Stehbolzen, die zweite Schweißnaht, die Kosten für die zerstörungsfreie Prüfung der zweiten Schweißnaht usw. eingespart.

Einige weitere Nachteile von Flanschverbindungen:

- Jede Flanschverbindung kann undicht sein (manche Leute behaupten, dass eine Flanschverbindung nie zu 100 Prozent dicht ist).

- Flanschrohrsysteme benötigen deutlich mehr Platz (man denke nur an ein Rohrgestell).

- Die Isolierung von Flanschrohrsystemen ist teurer (spezielle Flanschkappen).

Natürlich haben Flanschverbindungen große Vorteile; einige Beispiele:

- Eine neue Leitung kann mehrere Rohrspulen enthalten und in einer Werkstatt hergestellt werden.

- Diese Rohrspulen können im Werk montiert werden, ohne dass sie geschweißt werden müssen.

- Eine NDO (Röntgen, Hydrotest etc.) im Werk ist nicht erforderlich, da diese in der Werkstatt durchgeführt wurde.

- Strahlen und Lackieren im Werk sind nicht notwendig, da auch dies in einer Werkstatt erfolgt

(Es sollten nur Lackschäden beim Einbau repariert werden).

Wie bei vielen Dingen hat alles seine Vor- und Nachteile.

Zeitpunkt der Veröffentlichung: 30. Mai 2020