फ्लैंज क्या है?

फ्लैंगेस जनरल

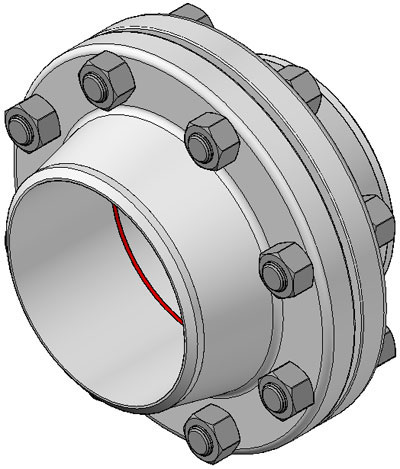

फ़्लैंज एक पाइपिंग सिस्टम बनाने के लिए पाइप, वाल्व, पंप और अन्य उपकरणों को जोड़ने की एक विधि है। यह सफाई, निरीक्षण या संशोधन के लिए आसान पहुंच भी प्रदान करता है। फ्लैंज आमतौर पर वेल्डेड या स्क्रू किए जाते हैं। फ्लैंग्ड जोड़ों को एक सील प्रदान करने के लिए उनके बीच एक गैसकेट के साथ दो फ्लैंजों को एक साथ बोल्ट करके बनाया जाता है।

फ्लैंज के प्रकार

पेट्रो और रासायनिक उद्योग में सबसे अधिक उपयोग किए जाने वाले फ़्लैंज प्रकार हैं:

- वैल्डिंग नेक फ्लांज

- निकला हुआ किनारा पर पर्ची

- सॉकेट वेल्ड निकला हुआ किनारा

- गोद संयुक्त निकला हुआ किनारा

- पिरोया हुआ निकला हुआ किनारा

- गुप्त उभरा हुआ किनारा

![]() लैप जॉइंट फ्लैंज को छोड़कर सभी प्रकार के फ्लैंज को उभरे हुए फ्लैंज फेस के साथ प्रदान किया जाता है।

लैप जॉइंट फ्लैंज को छोड़कर सभी प्रकार के फ्लैंज को उभरे हुए फ्लैंज फेस के साथ प्रदान किया जाता है।

विशेष फ्लैंगेस

सबसे अधिक उपयोग किए जाने वाले मानक फ़्लैंज को छोड़कर, अभी भी कई विशेष फ़्लैंज हैं जैसे:

- छिद्र निकला हुआ किनारा

- लंबी वेल्डिंग गर्दन निकला हुआ किनारा

- वेल्डोफ्लैंज/निपोफ्लैंज

- विस्तारक निकला हुआ किनारा

- निकला हुआ किनारा कम करना

![]()

फ्लैंगेस के लिए सामग्री

पाइप फ़्लैंज का निर्माण सभी विभिन्न सामग्रियों जैसे स्टेनलेस स्टील, कच्चा लोहा, एल्यूमीनियम, पीतल, कांस्य, प्लास्टिक आदि में किया जाता है, लेकिन सबसे अधिक उपयोग की जाने वाली सामग्री जाली कार्बन स्टील है और इसमें मशीनीकृत सतह होती है।

इसके अलावा, विशिष्ट उद्देश्यों के लिए फिटिंग और पाइप की तरह फ्लैंज, कभी-कभी आंतरिक रूप से पूरी तरह से अलग गुणवत्ता की सामग्री की परतों से सुसज्जित होते हैं, जैसे कि फ्लैंज स्वयं, जो "लाइनेड फ्लैंज" होते हैं।

फ़्लैंज की सामग्री, मूल रूप से पाइप के चयन के दौरान निर्धारित की जाती है, ज्यादातर मामलों में, फ़्लैंज पाइप के समान सामग्री का होता है।

इस वेबसाइट पर चर्चा किए गए सभी फ्लैंज एएसएमई एन एएसटीएम मानकों के अंतर्गत आते हैं, जब तक कि अन्यथा संकेत न दिया गया हो। एएसएमई बी16.5 आयाम, आयामी सहनशीलता आदि का वर्णन करता है और एएसटीएम विभिन्न भौतिक गुणों का वर्णन करता है।

फ्लैंज के आयाम

प्रत्येक निकला हुआ किनारा ASME B16.5 में कई मानक आयाम हैं। यदि जापान में एक ड्राफ्ट्समैन या कनाडा में काम तैयार करने वाला या ऑस्ट्रेलिया में एक पाइपफिटर वेल्डिंग नेक फ्लैंज एनपीएस 6, क्लास 150, शेड्यूल 40 एएसएमई बी16.5 के बारे में बात कर रहा है, तो यह फ्लैंज के ऊपर चला जाता है जो यहां नीचे दी गई छवि में दिखाया गया है .

यदि फ्लैंज का ऑर्डर दिया गया है, तो आपूर्तिकर्ता सामग्री की गुणवत्ता जानना चाहता है। उदाहरण के लिए ASTM A105 एक जाली कार्बन स्टील निकला हुआ किनारा है, जबकि A182 एक जाली स्टेनलेस स्टील निकला हुआ किनारा है।

इसलिए, आपूर्तिकर्ता को सही क्रम में दो मानक निर्दिष्ट किए जाने चाहिए:

वेल्डिंग नेक फ्लैंज एनपीएस 6, क्लास 150, शेड्यूल 40, एएसएमई बी16.5 / एएसटीएम ए105

ऊपर के फ्लैंज में 8 बोल्ट छेद हैं, और 37.5 डिग्री (लाल वृत्त) का वेल्डिंग बेवल है। दिए गए सभी आयाम मिलीमीटर में हैं। उभरे हुए चेहरे (आरएफ) को निर्दिष्ट करने की आवश्यकता नहीं है, क्योंकि एएसएमई बी16.5, प्रत्येक निकला हुआ किनारा एक उभरे हुए चेहरे के साथ मानक रूप से वितरित किया जाता है। केवल एक अलग डिज़ाइन (रिंग टाइप जॉइंट (आरटीजे), फ्लैट फेस (एफएफ) आदि) निर्दिष्ट किया जाना चाहिए।

बोल्टेड फ्लैंज कनेक्शन

बोल्टेड फ्लैंज कनेक्शन कई कारकों (फ्लैंज, बोल्ट, गास्केट, प्रक्रिया, तापमान, दबाव, माध्यम) का एक जटिल संयोजन है। ये सभी विभिन्न तत्व आपस में जुड़े हुए हैं और एक सफल परिणाम प्राप्त करने के लिए एक दूसरे पर निर्भर हैं।

फ़्लैंग्ड जोड़ की विश्वसनीयता, जोड़ बनाने की प्रक्रिया के सक्षम नियंत्रण पर गंभीर रूप से निर्भर करती है।

विशिष्ट बोल्टेड निकला हुआ किनारा कनेक्शन

जॉन एच. बिकफ़ोर्ड की पुस्तक, "एन इंट्रोडक्शन टू द डिज़ाइन एंड बिहेवियर ऑफ़ बोल्टेड जॉइंट्स" से उद्धरण:

वह सभी महत्वपूर्ण क्लैम्पिंग बल जो जोड़ को एक साथ रखता है - और जिसके बिना कोई जोड़ नहीं होगा - न तो किसी अच्छे जोड़ डिजाइनर द्वारा बनाया गया है, न ही उच्च गुणवत्ता वाले भागों द्वारा। इसे कार्यस्थल पर मैकेनिक द्वारा उन उपकरणों, प्रक्रियाओं और कामकाजी परिस्थितियों का उपयोग करके बनाया जाता है जो हमने उसे प्रदान किए हैं... और आगे: बल का अंतिम, आवश्यक निर्माता मैकेनिक है, और निर्माण का समय असेंबली के दौरान होता है। इसलिए इस प्रक्रिया को समझना हमारे लिए बहुत ज़रूरी है।

उद्योग ने कई वर्षों से स्थापना और संयोजन की महत्वपूर्ण प्रकृति को पहचाना है।

यूरोप में, यह सुनिश्चित करने पर जोर दिया गया है कि जोड़ों का निर्माण प्रशिक्षित और मान्य तकनीशियनों द्वारा किया जाता है और इसके कारण यूरोपीय तकनीकी मानक का प्रकाशन हुआ है: टीएस ईएन 1591 भाग 4 जिसका शीर्षक है "फ्लैंज और उनके जोड़। गैसकेटेड गोलाकार निकला हुआ किनारा कनेक्शन के लिए डिज़ाइन नियम। प्रेशर इक्विपमेंट डायरेक्टिव (पीईडी) के अधीन उपकरण में फिट किए गए बोल्ट वाले जोड़ों की असेंबली में कर्मियों की योग्यता की योग्यता।

मानक फ्लैंज जोड़ों को बनाने और तोड़ने में शामिल तकनीशियनों के प्रशिक्षण और मूल्यांकन के लिए एक पद्धति प्रदान करता है और इसे दबाव पोत कार्य में शामिल वेल्डर के लिए आवश्यक प्रशिक्षण के अनुरूप देखा जा सकता है। इसका प्रकाशन फ़्लैंज से रिसाव-मुक्त प्रदर्शन सुनिश्चित करने में संयुक्त निर्माण प्रक्रिया के सक्षम नियंत्रण पर दिए गए महत्व को दर्शाता है।

गैस्केट कई कारणों में से एक है जिससे बोल्टेड फ्लैंज जोड़ का कनेक्शन लीक हो सकता है।

यहां तक कि जब एक बोल्टेड संयुक्त फ्लैंज कनेक्शन के सभी जटिल अंतर-संबंधित घटक पूर्ण सामंजस्य में काम करते हैं, तो उस बोल्टेड फ्लैंज कनेक्शन की सफलता या विफलता का एकमात्र सबसे महत्वपूर्ण कारक गैस्केट स्थापित करने वाले व्यक्ति द्वारा उचित स्थापना और असेंबली प्रक्रियाओं पर ध्यान दिया जाएगा। . यदि ठीक से किया जाए, तो लक्ष्य जीवन प्रत्याशा तक असेंबली रिसाव-मुक्त रहेगी।

लेखक की टिप्पणियाँ…

फ़्लैंग्ड कनेक्शन बनाम वेल्डेड कनेक्शन

ऐसे कोई मानक नहीं हैं जो परिभाषित करते हों कि फ्लैंज कनेक्शन का उपयोग किया जा सकता है या नहीं।

नव निर्मित कारखाने में फ्लैंज कनेक्शन को कम करने की प्रथा है, क्योंकि पाइप के दो टुकड़ों को जोड़ने के लिए केवल एक वेल्ड की आवश्यकता होती है। इससे दो फ्लैंज, गैस्केट, स्टड बोल्ट, दूसरे वेल्ड, दूसरे वेल्ड के लिए एनडीटी की लागत आदि की लागत बचती है।

फ्लैंज कनेक्शन के कुछ अन्य नुकसान:

- प्रत्येक फ्लैंज कनेक्शन लीक हो सकता है (कुछ लोगों का दावा है कि फ्लैंज कनेक्शन कभी भी 100 प्रतिशत लीक प्रूफ नहीं होता है)।

- फ़्लैंग्ड पाइप सिस्टम को बहुत अधिक जगह की आवश्यकता होती है (बस एक पाइप रैक के बारे में सोचें)।

- फ्लैंज्ड पाइप सिस्टम का इन्सुलेशन अधिक महंगा है (विशेष फ्लैंज कैप)।

बेशक, फ्लैंज कनेक्शन के बहुत फायदे हैं; कुछ उदाहरण:

- एक नई लाइन में कई पाइप स्पूल हो सकते हैं और इसे एक कार्यशाला में निर्मित किया जा सकता है।

- इस पाइप स्पूल को वेल्डिंग की आवश्यकता के बिना संयंत्र में इकट्ठा किया जा सकता है।

- प्लांट में एनडीओ (एक्स-रे, हाइड्रो टेस्ट आदि) जरूरी नहीं है, क्योंकि यह वर्कशॉप में किया गया है।

- प्लांट में ब्लास्टिंग व पेंटिंग करना जरूरी नहीं है, क्योंकि यह काम भी वर्कशॉप में किया गया है

(केवल स्थापना के दौरान पेंट की क्षति की मरम्मत की जानी चाहिए)।

कई चीज़ों की तरह, हर चीज़ के अपने फायदे और नुकसान होते हैं।

पोस्ट करने का समय: मई-30-2020