Mi az a karima?

Karimák Általános

A karima a csövek, szelepek, szivattyúk és egyéb berendezések összekapcsolásának módja csőrendszer kialakítására. Könnyű hozzáférést biztosít a tisztításhoz, ellenőrzéshez vagy módosításhoz. A karimák általában hegesztettek vagy csavarozottak. A karimás csatlakozásokat úgy készítik el, hogy két karimát összecsavaroznak, és közöttük tömítést biztosítanak.

A karimák típusai

A Petro- és vegyiparban leggyakrabban használt karimatípusok:

- Hegesztő nyak karima

- Slip On Frange

- Aljzathegesztési karima

- Átfogó csuklókarima

- Menetes karima

- Vakkarima

![]() A lapcsuklós karima kivételével minden típus emelt karimafelülettel van ellátva.

A lapcsuklós karima kivételével minden típus emelt karimafelülettel van ellátva.

Speciális karimák

A leggyakrabban használt szabványos karimák kivételével még mindig számos speciális karima létezik, mint például:

- Nyílásperemek

- Hosszú hegesztőnyakú karimák

- Weldoflange / Nipoflange

- Bővítő karima

- Csökkentő karima

![]()

Anyagok karimákhoz

A csőkarimákat mindenféle anyagból gyártják, mint például rozsdamentes acél, öntöttvas, alumínium, sárgaréz, bronz, műanyag stb., de a leggyakrabban használt anyag a kovácsolt szénacél és megmunkált felületűek.

Ezen túlmenően a karimák, mint például a szerelvények és a csövek, bizonyos célokra belsőleg olykor teljesen eltérő minőségű anyagrétegekkel vannak felszerelve, mint maguk a karimák, amelyek „bélelt karimák”.

A karima anyaga alapvetően a csőválasztás során kerül beállításra, a legtöbb esetben a karima ugyanabból az anyagból készül, mint a cső.

Az ezen a weboldalon tárgyalt összes karima az ASME en ASTM szabványok hatálya alá tartozik, hacsak nincs másképp jelezve. Az ASME B16.5 leírja a méreteket, mérettűréseket stb., az ASTM pedig a különböző anyagminőségeket.

A karimák méretei

Minden ASME B16.5 karima számos szabványos mérettel rendelkezik. Ha egy rajzoló Japánban vagy egy munkaelőkészítő Kanadában vagy egy csőszerelő Ausztráliában egy hegesztőnyak karimáról beszél, NPS 6, Class 150, Schedule 40 ASME B16.5, akkor átmegy az alábbi képen látható karimán. .

Ha a karimát megrendelik, a szállító tudni akarja az anyagminőséget. Például az ASTM A105 egy kovácsolt szénacél karima, míg az A182 egy kovácsolt rozsdamentes acél karima.

Tehát a szállítónak megfelelő sorrendben két szabványt kell megadni:

Hegesztőnyak karima NPS 6, Class 150, Schedule 40, ASME B16.5 / ASTM A105

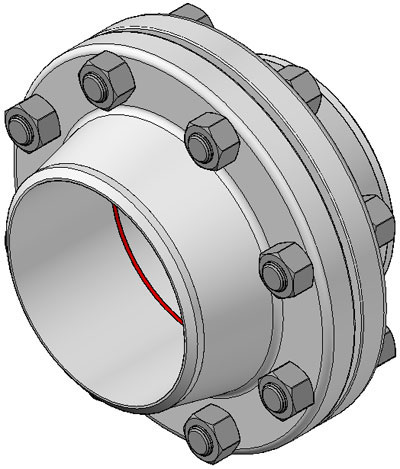

A fenti karimán 8 csavarlyuk és 37,5 fokos hegesztési ferde (piros kör) található. Minden megadott méret milliméterben értendő. A megemelt felületet (RF) nem kell megadni, mert az ASME B16.5 minden karimát alapkivitelben emelt felülettel szállítjuk. Csak más kialakítást (gyűrű típusú csukló (RTJ), lapos felület (FF) stb.) kell megadni.

Csavarozott karimás csatlakozások

A csavaros karimás csatlakozás számos tényező (karima, csavarok, tömítések, folyamat, hőmérséklet, nyomás, közeg) összetett kombinációja. Mindezek a különféle elemek összefüggenek egymással, és egymástól függenek a sikeres eredmény elérése érdekében.

A karimás kötés megbízhatósága kritikusan függ a kötéskészítési folyamat hozzáértő ellenőrzésétől.

Tipikus csavaros karimás csatlakozás

Idézet John H. Bickford „An Introduction to the Design and Behaviour of Bolted Joints” című könyvéből:

Azt, hogy minden fontos szorítóerő, ami a kötést összetartja – és amely nélkül nem lenne kötés –, nem egy jó kötéstervező, sem pedig a jó minőségű alkatrészek nem teremtik meg. A szerelő hozza létre a munkaterületen, az általunk biztosított eszközök, eljárások, munkakörülmények felhasználásával… És tovább: Az erő végső, lényeges alkotója a szerelő, a létrehozás ideje pedig az összeszerelés során. Ezért nagyon fontos, hogy megértsük ezt a folyamatot.

Az ipar már több éve felismerte a telepítés és összeszerelés kritikus jellegét.

Európában a hangsúlyt annak biztosítására helyezték, hogy a kötéseket képzett és hitelesített technikusok végezzék, és ez egy európai műszaki szabvány közzétételéhez vezetett: TS EN 1591 4. rész „Karimák és csatlakozásaik. Tervezési szabályok tömített körkarimás csatlakozásokhoz. A nyomástartó berendezésekről szóló irányelv (PED) hatálya alá tartozó berendezésekre szerelt csavarkötések összeszereléséhez szükséges személyzet képesítése”.

A szabvány módszertant biztosít a karimás kötések készítésében és bontásában részt vevő technikusok képzésére és értékelésére, és analógnak tekinthető a nyomástartó edényekkel végzett munkával foglalkozó hegesztők képzéséhez. Kiadványa bemutatja, hogy milyen fontos szerepet tulajdonítanak a fugakészítési folyamat kompetens ellenőrzésének a karima szivárgásmentes működésének biztosításában.

A tömítés csak az egyik oka a sok közül, hogy a csavaros karimás csatlakozás szivároghat.

Még akkor is, ha a csavarkötésű karimás csatlakozás összes, egymással összefüggő alkatrésze tökéletes összhangban működik, a csavaros karimás csatlakozás sikeréhez vagy kudarcához vezető egyetlen legfontosabb tényező az lesz, hogy a tömítést beszerelő személy odafigyel a megfelelő beszerelési és összeszerelési eljárásokra. . Ha megfelelően történik, az összeszerelés szivárgásmentes marad a várható élettartamig.

A szerző megjegyzései…

Karimás csatlakozások kontra hegesztett csatlakozások

Nincsenek olyan szabványok, amelyek meghatároznák, hogy használható-e karimás csatlakozás vagy sem.

Az újonnan épült gyárban a karimás csatlakozásokat minimalizálni szokás, mert két csődarab csatlakoztatásához csak egy hegesztés szükséges. Ezzel megtakarítható a két karima, a tömítés, a csapcsavarok, a második hegesztés, a második hegesztés NDT költsége stb.

A karimás csatlakozások további hátrányai:

- Mindegyik karimás csatlakozás szivároghat (egyesek azt állítják, hogy a karimás csatlakozás soha nem 100 százalékosan szivárgásbiztos).

- A karimás csőrendszerek sokkal több helyet igényelnek (gondoljunk csak a csőtartóra).

- A karimás csőrendszerek szigetelése drágább (speciális karimás sapkák).

Természetesen a karimás csatlakozásoknak nagy előnyei vannak; néhány példa:

- Egy új zsinór több csőtekercset is tartalmazhat, és műhelyben is gyártható.

- Ez a csőorsó hegesztés nélkül összeszerelhető az üzemben.

- NDO (röntgen, hidroteszt stb.) az üzemben nem szükséges, mert ez a műhelyben történt.

- Az üzemben nem szükséges robbantani és festeni, mert még ez is műhelyben történt

(csak a szerelés során keletkezett festéksérüléseket szabad javítani).

Mint sok mindennek, ennek is megvannak az előnyei és hátrányai.

Feladás időpontja: 2020. május 30