Cos'è una flangia?

Flange generali

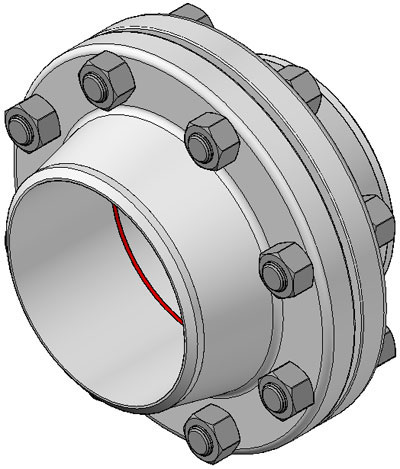

Una flangia è un metodo per collegare tubi, valvole, pompe e altre apparecchiature per formare un sistema di tubazioni. Fornisce inoltre un facile accesso per la pulizia, l'ispezione o la modifica. Le flange sono generalmente saldate o avvitate. I giunti flangiati vengono realizzati imbullonando insieme due flange con una guarnizione tra di loro per fornire una tenuta.

Tipi di flange

I tipi di flangia più utilizzati nell'industria petrolifera e chimica sono:

- Flangia del collo di saldatura

- Flangia scorrevole

- Flangia saldata a presa

- Flangia a giunto sovrapposto

- Flangia filettata

- Flangia cieca

![]() Tutti i tipi, tranne la flangia Lap Joint, sono dotati di una superficie della flangia rialzata.

Tutti i tipi, tranne la flangia Lap Joint, sono dotati di una superficie della flangia rialzata.

Flange speciali

Oltre alle flange standard più utilizzate, esistono ancora numerose flange speciali come:

- Flange dell'orifizio

- Flange a collo di saldatura lunghe

- Weldoflange / Nipoflange

- Flangia di espansione

- Flangia di riduzione

![]()

Materiali per flange

Le flange dei tubi sono prodotte in tutti i diversi materiali come acciaio inossidabile, ghisa, alluminio, ottone, bronzo, plastica ecc. Ma il materiale più utilizzato è l'acciaio al carbonio forgiato e ha superfici lavorate.

Inoltre, le flange, come raccordi e tubi, per scopi specifici talvolta sono dotate internamente di strati di materiali di qualità completamente diversa dalle flange stesse, che sono “flange rivestite”.

Il materiale di una flangia viene sostanzialmente stabilito durante la scelta del tubo, nella maggior parte dei casi la flangia è dello stesso materiale del tubo.

Tutte le flange discusse in questo sito Web rientrano negli standard ASME e ASTM, se non diversamente indicato. ASME B16.5 descrive dimensioni, tolleranze dimensionali ecc. e ASTM le diverse qualità dei materiali.

Dimensioni delle flange

Ciascuna flangia ASME B16.5 ha una serie di dimensioni standard. Se un disegnatore in Giappone o un preparatore del lavoro in Canada o un installatore di tubi in Australia parla di una flangia Welding Neck NPS 6, Classe 150, Schedule 40 ASME B16.5, allora passa sopra la flangia che è mostrata nell'immagine qui sotto .

Se viene ordinata la flangia, il fornitore desidera conoscere la qualità del materiale. Ad esempio ASTM A105 è una flangia in acciaio al carbonio forgiato, mentre A182 è una flangia in acciaio inossidabile forgiato.

Quindi, in un corretto ordine ad un fornitore devono essere specificati due standard:

Flangia Welding Neck NPS 6, Classe 150, Schedula 40, ASME B16.5 / ASTM A105

La flangia superiore presenta 8 fori per bulloni e uno smusso di saldatura di 37,5 gradi (cerchio rosso). Tutte le dimensioni indicate sono in millimetri. Non è necessario specificare la faccia sollevata (RF), poiché secondo ASME B16.5 ogni flangia viene fornita standard con una faccia sollevata. Dovrebbe essere specificato solo un design diverso (Ring Type Joint (RTJ), Flat Face (FF) ecc.).

Connessioni flangiate bullonate

Una connessione flangiata bullonata è una combinazione complessa di molti fattori (flangia, bulloni, guarnizioni, processo, temperatura, pressione, mezzo). Tutti questi vari elementi sono correlati e dipendono l'uno dall'altro per ottenere un risultato positivo.

L'affidabilità del giunto flangiato dipende in modo critico dal controllo competente del processo di realizzazione del giunto.

Tipica connessione a flangia bullonata

Citando dal libro di John H. Bickford, "An Introduction to the Design and Behavior of Bolted Joints":

L’importantissima forza di serraggio che tiene insieme il giunto – e senza la quale non esisterebbe alcun giunto – non è creata da un buon progettista del giunto, né da componenti di alta qualità. Viene creata dal meccanico sul posto di lavoro, utilizzando gli strumenti, le procedure e le condizioni di lavoro che gli abbiamo fornito... E inoltre: il creatore finale ed essenziale della forza è il meccanico, e il momento della creazione è durante l'assemblaggio. Quindi è molto importante per noi comprendere questo processo.

L'industria ha riconosciuto la natura critica dell'installazione e dell'assemblaggio da diversi anni.

In Europa, l'enfasi è stata posta nel garantire che la realizzazione dei giunti venga eseguita da tecnici formati e validati e ciò ha portato alla pubblicazione di uno standard tecnico europeo: TS EN 1591 Parte 4 intitolato “Flange e relativi giunti. Regole di progettazione per connessioni a flangia circolare con guarnizioni. Qualificazione della competenza del personale addetto all'assemblaggio di giunti bullonati montati su apparecchiature soggette alla Direttiva Attrezzature a Pressione (PED)”.

Lo standard fornisce una metodologia per la formazione e la valutazione dei tecnici coinvolti nella realizzazione e rottura di giunti flangiati e può essere visto come analogo alla formazione richiesta per i saldatori coinvolti nel lavoro sui recipienti a pressione. La sua pubblicazione dimostra l'importanza attribuita al controllo competente del processo di realizzazione dei giunti per garantire prestazioni esenti da perdite dalla flangia.

La guarnizione non è che uno dei tanti motivi per cui un collegamento a flangia bullonata può presentare perdite.

Anche quando tutti i componenti complessi e interconnessi di una connessione a flangia con giunto bullonato funzionano in perfetta armonia, il fattore più importante che porta al successo o al fallimento di tale connessione a flangia bullonata sarà l'attenzione prestata alle corrette procedure di installazione e assemblaggio da parte della persona che installa la guarnizione. . Se eseguito correttamente, l'assemblaggio rimarrà esente da perdite per tutta la durata prevista.

Osservazioni dell'autore...

Connessioni flangiate e connessioni saldate

Non esistono norme che definiscano se possono essere utilizzate o meno connessioni a flangia.

In uno stabilimento di nuova costruzione è consuetudine ridurre al minimo le connessioni a flangia, poiché è necessaria una sola saldatura per collegare due pezzi di tubo. Ciò consente di risparmiare sui costi di due flange, della guarnizione, dei prigionieri, della seconda saldatura, del costo dei controlli non distruttivi per la seconda saldatura, ecc.

Alcuni altri svantaggi delle connessioni flangiate:

- Ogni connessione a flangia può presentare perdite (alcune persone sostengono che una connessione a flangia non è mai a prova di perdite al 100%).

- I sistemi di tubazioni flangiate necessitano di molto più spazio (basti pensare ad un pipe rack).

- L'isolamento dei sistemi di tubazioni flangiate è più costoso (cappucci flangiati speciali).

Naturalmente le connessioni flangiate presentano grandi vantaggi; alcuni esempi:

- Una nuova linea può contenere più bobine di tubi e può essere prodotta in officina.

- Queste bobine di tubo possono essere assemblate nello stabilimento senza la necessità di essere saldate.

- L'NDO (raggi X, test idroelettrico, ecc.) nello stabilimento non è necessario, poiché è stato eseguito in officina.

- Non è necessaria la sabbiatura e la verniciatura nello stabilimento perché anche questa è stata eseguita in officina

(Riparare solo i danni alla vernice durante l'installazione).

Come per molte cose, ogni cosa ha i suoi pro e i suoi contro.

Orario di pubblicazione: 30 maggio 2020