Co to jest kołnierz?

Kołnierze Ogólne

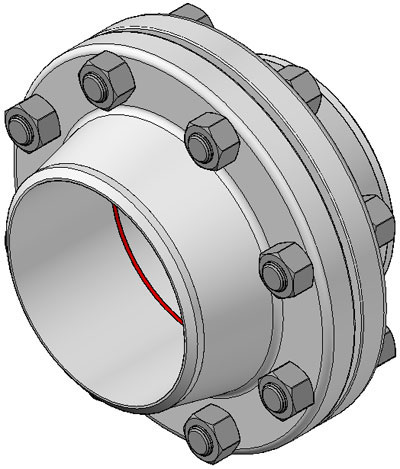

Kołnierz to metoda łączenia rur, zaworów, pomp i innego sprzętu w celu utworzenia systemu rurociągów. Zapewnia również łatwy dostęp w celu czyszczenia, kontroli lub modyfikacji. Kołnierze są zwykle spawane lub skręcane. Połączenia kołnierzowe wykonuje się poprzez skręcenie ze sobą dwóch kołnierzy z uszczelką pomiędzy nimi w celu zapewnienia uszczelnienia.

Rodzaje kołnierzy

Najczęściej stosowane typy kołnierzy w przemyśle petrochemicznym i chemicznym to:

- Kołnierz do spawania

- Kołnierz wsuwany

- Kołnierz do spawania gniazdowego

- Kołnierz zakładkowy

- Kołnierz gwintowany

- Ślepy kołnierz

![]() Wszystkie typy z wyjątkiem kołnierza złącza zakładkowego są wyposażone w podwyższoną powierzchnię kołnierza.

Wszystkie typy z wyjątkiem kołnierza złącza zakładkowego są wyposażone w podwyższoną powierzchnię kołnierza.

Specjalne kołnierze

Oprócz najczęściej używanych kołnierzy standardowych, nadal istnieje wiele kołnierzy specjalnych, takich jak:

- Kołnierze kryzowe

- Kołnierze z długą szyjką do spawania

- Kołnierz spawany / kołnierz Nipo

- Kołnierz rozprężny

- Kołnierz redukcyjny

![]()

Materiały na kołnierze

Kołnierze rurowe są produkowane z różnych materiałów, takich jak stal nierdzewna, żeliwo, aluminium, mosiądz, brąz, tworzywo sztuczne itp., ale najczęściej używanym materiałem jest kuta stal węglowa i mają obrobione powierzchnie.

Ponadto kołnierze, podobnie jak kształtki i rury, do określonych celów czasami wyposażane są wewnętrznie w warstwy materiałów o zupełnie innej jakości niż same kołnierze, które są „kołnierzami z wykładziną”.

Materiał kołnierza jest zasadniczo ustalany podczas wyboru rury. W większości przypadków kołnierz jest wykonany z tego samego materiału co rura.

Wszystkie kołnierze omówione na tej stronie internetowej podlegają normom ASME i ASTM, chyba że wskazano inaczej. ASME B16.5 opisuje wymiary, tolerancje wymiarowe itp., a ASTM różne jakości materiałów.

Wymiary kołnierzy

Każdy kołnierz ASME B16.5 ma szereg standardowych wymiarów. Jeśli kreślarz w Japonii lub osoba przygotowująca prace w Kanadzie lub monter rur w Australii mówi o kołnierzu z szyjką spawaną NPS 6, klasa 150, harmonogram 40 ASME B16.5, to przechodzi on przez kołnierz, który pokazano na poniższym obrazku .

Jeśli zamawiany jest kołnierz, dostawca chce poznać jakość materiału. Na przykład ASTM A105 to kuty kołnierz ze stali węglowej, podczas gdy A182 to kuty kołnierz ze stali nierdzewnej.

Zatem w prawidłowej kolejności dla dostawcy należy określić dwa standardy:

Spawanie Kołnierz szyjny NPS 6, klasa 150, harmonogram 40, ASME B16.5 / ASTM A105

Kołnierz powyżej ma 8 otworów na śruby i skos spawania 37,5 stopnia (czerwone kółko). Wszystkie podane wymiary podane są w milimetrach. Nie ma potrzeby określania wypukłej powierzchni czołowej (RF), ponieważ zgodnie ze standardem ASME B16.5 każdy kołnierz jest standardowo dostarczany z podwyższoną powierzchnią czołową. Należy określić jedynie inną konstrukcję (złącze pierścieniowe (RTJ), płaska powierzchnia czołowa (FF) itp.).

Przykręcane połączenia kołnierzowe

Skręcane połączenie kołnierzowe to złożona kombinacja wielu czynników (kołnierz, śruby, uszczelki, proces, temperatura, ciśnienie, medium). Wszystkie te różne elementy są ze sobą powiązane i zależą od siebie, aby osiągnąć pomyślny wynik.

Niezawodność połączenia kołnierzowego zależy w dużym stopniu od kompetentnej kontroli procesu wytwarzania złącza.

Typowe śrubowe połączenie kołnierzowe

Cytując z książki Johna H. Bickforda „An Wprowadzenie do projektowania i zachowania połączeń śrubowych”:

Że cała istotna siła zaciskająca, która spaja złącze – i bez której nie byłoby połączenia – nie jest wytwarzana przez dobrego projektanta złącza ani przez części wysokiej jakości. Tworzy ją mechanik na miejscu pracy, korzystając z narzędzi, procedur i warunków pracy, jakie mu zapewniliśmy… I dalej: Ostatecznym, istotnym twórcą siły jest mechanik, a czas jej powstania przypada na czas montażu. Dlatego bardzo ważne jest dla nas zrozumienie tego procesu.

Od kilku lat branża zdaje sobie sprawę z krytycznego charakteru instalacji i montażu.

W Europie nacisk położono na zapewnienie, że wykonywanie połączeń jest wykonywane przez przeszkolonych i zatwierdzonych techników, co doprowadziło do publikacji europejskiej normy technicznej: TS EN 1591 część 4 zatytułowanej „Kołnierze i ich połączenia. Zasady projektowania uszczelnionych okrągłych połączeń kołnierzowych. Kwalifikacje kompetencji personelu w zakresie montażu połączeń śrubowych montowanych w urządzeniach podlegających dyrektywie dotyczącej urządzeń ciśnieniowych (PED)”.

Norma zapewnia metodologię szkolenia i oceny techników zajmujących się wykonywaniem i łamaniem połączeń kołnierzowych i może być postrzegana jako analogiczna do szkolenia wymaganego dla spawaczy zajmujących się pracą w zbiornikach ciśnieniowych. Jej publikacja pokazuje wagę przywiązywaną do właściwej kontroli procesu wykonywania złączy w celu zapewnienia szczelności kołnierza.

Uszczelka jest tylko jedną z wielu przyczyn nieszczelności śrubowego połączenia kołnierzowego.

Nawet jeśli wszystkie złożone, powiązane ze sobą elementy połączenia kołnierzowego z połączeniem śrubowym działają w doskonałej harmonii, najważniejszym czynnikiem prowadzącym do sukcesu lub niepowodzenia tego połączenia kołnierzowego jest zwrócenie uwagi na prawidłowe procedury instalacji i montażu przez osobę instalującą uszczelkę . Jeśli zostanie wykonany prawidłowo, zespół pozostanie szczelny przez docelowy okres użytkowania.

Uwagi autora…

Połączenia kołnierzowe a połączenia spawane

Nie ma norm określających, czy można stosować połączenia kołnierzowe.

W nowo wybudowanej fabryce zwyczajowo minimalizuje się połączenia kołnierzowe, ponieważ do połączenia dwóch odcinków rury potrzebna jest tylko jedna spoina. Oszczędza to koszty dwóch kołnierzy, uszczelki, śrub dwustronnych, drugiej spoiny, kosztów badań NDT drugiej spoiny itp.

Niektóre inne wady połączeń kołnierzowych:

- Każde połączenie kołnierzowe może przeciekać (niektórzy twierdzą, że połączenie kołnierzowe nigdy nie jest w 100% szczelne).

- Systemy rur kołnierzowych wymagają znacznie więcej miejsca (wystarczy pomyśleć o stojaku na rury).

- Izolacja systemów rur kołnierzowych jest droższa (specjalne zaślepki kołnierzy).

Oczywiście połączenia kołnierzowe mają ogromne zalety; kilka przykładów:

- Nowa linia może zawierać wiele szpul rurowych i może być wyprodukowana w warsztacie.

- Te szpule rurowe można montować w zakładzie bez konieczności spawania.

- NDO (prześwietlenie, test wodny itp.) w zakładzie nie jest konieczne, ponieważ zostało to wykonane w warsztacie.

- Nie jest konieczne piaskowanie i malowanie w zakładzie, ponieważ nawet to zostało wykonane w warsztacie

(naprawiać należy jedynie uszkodzenia lakieru powstałe podczas montażu).

Jak wiele rzeczy, wszystko ma swoje zalety i wady.

Czas publikacji: 30 maja 2020 r