Что такое фланец?

Фланцы Общие сведения

Фланец — это метод соединения труб, клапанов, насосов и другого оборудования для образования трубопроводной системы. Он также обеспечивает легкий доступ для очистки, проверки или модификации. Фланцы обычно привариваются или привинчиваются. Фланцевые соединения изготавливаются путем соединения двух фланцев болтами с прокладкой между ними для обеспечения уплотнения.

Типы фланцев

Наиболее часто используемые типы фланцев в нефтяной и химической промышленности:

- Приварной воротниковый фланец

- Наденьте фланец

- Фланец под приварку враструб

- Фланец внахлестку

- Резьбовой фланец

- Глухой фланец

![]() Все типы, за исключением фланца с нахлесточным соединением, имеют выступающую поверхность фланца.

Все типы, за исключением фланца с нахлесточным соединением, имеют выступающую поверхность фланца.

Специальные фланцы

Помимо наиболее часто используемых стандартных фланцев, существует ряд специальных фланцев, таких как:

- Фланцы с отверстиями

- Длинные фланцы с приварной шейкой

- Велдофланец / Нипофланец

- Расширительный фланец

- Редукционный фланец

![]()

Материалы для фланцев

Фланцы труб изготавливаются из самых разных материалов, таких как нержавеющая сталь, чугун, алюминий, латунь, бронза, пластик и т. д., но наиболее часто используемым материалом является кованая углеродистая сталь с обработанными поверхностями.

Кроме того, фланцы, как и фитинги и трубы, специального назначения иногда снабжены внутри слоями материалов совершенно иного качества, чем сами фланцы, которые представляют собой «футерованные фланцы».

Материал фланца в основном задается при выборе трубы, в большинстве случаев фланец изготавливается из того же материала, что и труба.

Все фланцы, обсуждаемые на этом сайте, соответствуют стандартам ASME en ASTM, если не указано иное. ASME B16.5 описывает размеры, допуски на размеры и т. д., а ASTM — различные качества материалов.

Размеры фланцев

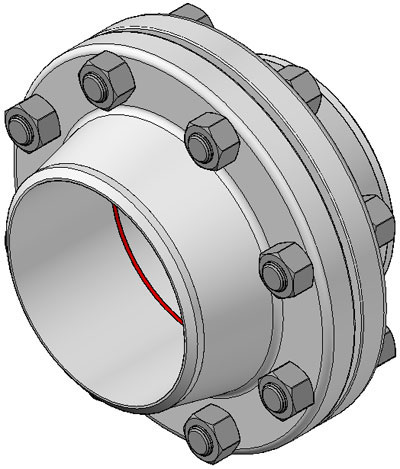

Каждый фланец ASME B16.5 имеет ряд стандартных размеров. Если чертежник в Японии, или подготовитель работ в Канаде, или слесарь-монтажник в Австралии говорит о фланце с приварной горловиной NPS 6, класс 150, график 40 ASME B16.5, то он проходит через фланец, который показан на изображении ниже. .

Если фланец заказан, поставщик хочет знать качество материала. Например, ASTM A105 представляет собой кованый фланец из углеродистой стали, а A182 — кованый фланец из нержавеющей стали.

Итак, для корректного заказа поставщику необходимо указать два стандарта:

Фланец с приварной шейкой NPS 6, класс 150, класс 40, ASME B16.5/ASTM A105

Фланец выше имеет 8 отверстий под болты и фаску под сварку 37,5 градусов (красный круг). Все указанные размеры указаны в миллиметрах. Выступ (RF) указывать не требуется, поскольку согласно ASME B16.5 каждый фланец стандартно поставляется с выступом. Следует указать только другую конструкцию (кольцевое соединение (RTJ), плоское торцевое соединение (FF) и т. д.).

Болтовые фланцевые соединения

Болтовое фланцевое соединение представляет собой сложную комбинацию многих факторов (фланец, болты, прокладки, технологический процесс, температура, давление, среда). Все эти различные элементы взаимосвязаны и зависят друг от друга для достижения успешного результата.

Надежность фланцевого соединения во многом зависит от грамотного контроля процесса изготовления соединения.

Типовое болтовое фланцевое соединение

Цитата из книги Джона Х. Бикфорда «Введение в конструкцию и поведение болтовых соединений»:

Та самая важная сила зажима, которая скрепляет соединение – и без которой не было бы соединения – создается не хорошим проектировщиком соединения и не высококачественными деталями. Она создается механиком на строительной площадке с использованием инструментов, процедур и условий труда, которые мы ему предоставили… И далее: Конечным, существенным создателем силы является механик, и время создания — во время сборки. Поэтому для нас очень важно понять этот процесс.

В течение нескольких лет в отрасли осознавали критический характер установки и сборки.

В Европе упор был сделан на обеспечение того, чтобы изготовление соединений выполнялось обученными и проверенными техническими специалистами, и это привело к публикации европейского технического стандарта: TS EN 1591 Часть 4, озаглавленного «Фланцы и их соединения». Правила проектирования разборных круглых фланцевых соединений. Квалификация персонала по сборке болтовых соединений, установленных на оборудовании, подпадающем под действие Директивы по оборудованию, работающему под давлением (PED)».

Стандарт предоставляет методологию обучения и оценки технических специалистов, участвующих в изготовлении и разрушении фланцевых соединений, и его можно рассматривать как аналог обучения, необходимого для сварщиков, работающих с сосудами под давлением. Его публикация демонстрирует важность, придаваемую компетентному контролю процесса изготовления соединений для обеспечения герметичности фланца.

Прокладка — это лишь одна из многих причин, по которым может протекать болтовое фланцевое соединение.

Даже если все сложные взаимосвязанные компоненты болтового фланцевого соединения работают в идеальной гармонии, единственным наиболее важным фактором, определяющим успех или неудачу этого болтового фланцевого соединения, будет внимание, уделяемое правильным процедурам установки и сборки лицом, устанавливающим прокладку. . Если все сделано правильно, узел будет оставаться герметичным в течение заданного срока службы.

Замечание(я) Автора…

Фланцевые соединения и сварные соединения

Не существует стандартов, определяющих, можно ли использовать фланцевые соединения.

На вновь построенном заводе принято сводить к минимуму фланцевые соединения, поскольку для соединения двух отрезков трубы необходим всего один сварной шов. Это экономит затраты на два фланца, прокладку, шпильки, второй сварной шов, затраты на неразрушающий контроль второго сварного шва и т. д.

Некоторые другие недостатки фланцевых соединений:

- Любое фланцевое соединение может протекать (некоторые утверждают, что фланцевое соединение никогда не гарантирует 100-процентную герметичность).

- Фланцевым трубопроводным системам требуется гораздо больше места (представьте себе стойку для труб).

- Изоляция фланцевых трубопроводных систем стоит дороже (специальные фланцевые заглушки).

Конечно, фланцевые соединения имеют большие преимущества; несколько примеров:

- Новая линия может содержать несколько катушек с трубами и может быть изготовлена в мастерской.

- Эти катушки с трубами можно собирать на заводе без необходимости сварки.

- НДО (рентген, гидроиспытание и т.п.) на заводе не требуется, так как это делается в цеху.

- Пескоструйная очистка и покраска на заводе не требуются, поскольку даже это делается в мастерской.

(ремонту подлежат только повреждения лакокрасочного покрытия во время установки).

Как и во многих вещах, во всем есть свои плюсы и минусы.

Время публикации: 30 мая 2020 г.