Flanş Nedir?

Flanşlar Genel

Flanş, bir boru sistemi oluşturmak için boruları, vanaları, pompaları ve diğer ekipmanları bağlama yöntemidir. Ayrıca temizlik, inceleme veya değişiklik için kolay erişim sağlar. Flanşlar genellikle kaynaklı veya vidalıdır. Flanşlı bağlantılar, iki flanşın, sızdırmazlık sağlamak amacıyla aralarında bir conta olacak şekilde birbirine cıvatalanmasıyla yapılır.

Flanş Çeşitleri

Petro ve kimya endüstrisinde en çok kullanılan flanş tipleri şunlardır:

- Kaynak Boyunlu Flanş

- Flanş Üzerinde Kayma

- Soket Kaynaklı Flanş

- Bindirme Bağlantı Flanşı

- Dişli Flanş

- Kör Flanş

![]() Bindirmeli Bağlantı flanşı dışındaki tüm tipler yükseltilmiş flanş yüzüyle sağlanır.

Bindirmeli Bağlantı flanşı dışındaki tüm tipler yükseltilmiş flanş yüzüyle sağlanır.

Özel Flanşlar

En çok kullanılan standart flanşların dışında, hala bir takım özel flanşlar bulunmaktadır:

- Orifis Flanşları

- Uzun Kaynak Boyunlu Flanşlar

- Kaynak flanşı / Nipoflanj

- Genişletici Flanş

- Flanşın Azaltılması

![]()

Flanş Malzemeleri

Boru flanşları paslanmaz çelik, dökme demir, alüminyum, pirinç, bronz, plastik vb. tüm farklı malzemelerden üretilmektedir ancak en çok kullanılan malzeme dövme karbon çeliğidir ve işlenmiş yüzeylere sahiptir.

Ek olarak, bağlantı parçaları ve borular gibi flanşlar, belirli amaçlar için bazen dahili olarak flanşların kendisinden tamamen farklı kalitede malzeme katmanlarıyla donatılır; bunlar "astarlı flanşlardır".

Flanşın malzemesi temel olarak borunun seçimi sırasında belirlenir, çoğu durumda flanş boruyla aynı malzemeden yapılır.

Bu web sitesinde tartışılan tüm flanşlar, aksi belirtilmediği sürece ASME ve ASTM standartlarına uygundur. ASME B16.5 boyutları, boyut toleranslarını vb., ASTM ise farklı malzeme niteliklerini tanımlar.

Flanş Ölçüleri

Her flanş ASME B16.5'in bir dizi standart boyutu vardır. Japonya'daki bir ressam veya Kanada'daki bir iş hazırlayıcısı veya Avustralya'daki bir boru tesisatçısı, NPS 6, Sınıf 150, Çizelge 40 ASME B16.5 Kaynak Boyunlu flanş hakkında konuşuyorsa, aşağıdaki resimde gösterilen flanşın üzerinden geçer. .

Flanş sipariş edilirse tedarikçi malzeme kalitesini bilmek ister. Örneğin ASTM A105 dövme karbon çeliği flanştır, A182 ise dövme paslanmaz çelik flanştır.

Bu nedenle, bir tedarikçiye doğru sırayla iki standart belirtilmelidir:

Kaynak Boyunlu flanş NPS 6, Sınıf 150, Çizelge 40, ASME B16.5 / ASTM A105

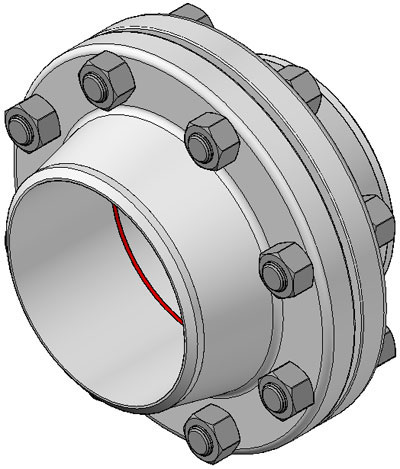

Yukarıdaki flanşta 8 cıvata deliği ve 37,5 derecelik (kırmızı daire) kaynak eğimi vardır. Verilen tüm boyutlar milimetre cinsindendir. Yükseltilmiş yüzün (RF) belirtilmesine gerek yoktur, çünkü ASME B16.5 her flanş standart olarak yükseltilmiş bir yüzle teslim edilir. Yalnızca farklı bir tasarım (Halka Tipi Bağlantı (RTJ), Düz Yüzlü (FF) vb.) belirtilmelidir.

Cıvatalı Flanş bağlantıları

Cıvatalı flanş bağlantısı birçok faktörün (Flanş, Cıvatalar, Contalar, Proses, Sıcaklık, Basınç, Ortam) karmaşık bir birleşimidir. Tüm bu çeşitli unsurlar birbiriyle ilişkilidir ve başarılı bir sonuca ulaşmak için birbirine bağlıdır.

Flanşlı bağlantının güvenilirliği, bağlantı yapım sürecinin yetkin kontrolüne kritik derecede bağlıdır.

Tipik cıvatalı flanş bağlantısı

John H. Bickford'un “Cıvatalı Bağlantıların Tasarımı ve Davranışına Giriş” adlı kitabından alıntı:

Bağlantıyı bir arada tutan ve olmadan bağlantının olamayacağı tüm önemli kenetleme kuvveti, iyi bir bağlantı tasarımcısı veya yüksek kaliteli parçalar tarafından oluşturulmaz. Bu, tamirci tarafından şantiyede, kendisine sağladığımız aletler, prosedürler ve çalışma koşulları kullanılarak oluşturulur… Ve ayrıca: Kuvvetin nihai, temel yaratıcısı tamircidir ve yaratma zamanı montaj sırasındadır. Dolayısıyla bu süreci anlamak bizim için çok önemli.

Sektör, birkaç yıldır kurulum ve montajın kritik niteliğinin bilincindedir.

Avrupa'da, bağlantı yapımının eğitimli ve onaylanmış teknisyenler tarafından yapılmasının sağlanmasına önem verilmiş ve bu, bir Avrupa Teknik standardının yayınlanmasına yol açmıştır: TS EN 1591 Bölüm 4, “Flanşlar ve bağlantıları. Contalı dairesel flanş bağlantıları için tasarım kuralları. Basınçlı Ekipman Direktifine (PED) tabi ekipmanlara takılan cıvatalı bağlantıların montajında personel yeterliliğinin niteliği”.

Standart, flanş bağlantılarının yapımı ve kırılmasında görev alan teknisyenlerin eğitimi ve değerlendirilmesi için bir metodoloji sağlar ve basınçlı kap işleriyle ilgilenen kaynakçılar için gereken eğitime benzer olarak görülebilir. Yayını, flanştan sızıntısız performansın sağlanmasında bağlantı yapım sürecinin yetkin kontrolüne verilen önemi göstermektedir.

Conta, cıvatalı flanş bağlantı bağlantısının sızıntı yapmasının birçok nedeninden biridir.

Cıvatalı flanş bağlantısının birbiriyle ilişkili tüm karmaşık bileşenleri mükemmel bir uyum içinde çalışsa bile, cıvatalı flanş bağlantısının başarısına veya başarısızlığına yol açan en önemli faktör, contayı takan kişinin montaj ve kurulum prosedürlerinin doğru uygulanmasına dikkat etmesi olacaktır. . Doğru şekilde yapılırsa, tertibat hedeflenen kullanım ömrü boyunca sızıntısız kalacaktır.

Yazarın Açıklamaları…

Flanşlı bağlantılar ve Kaynaklı bağlantılar

Flanş bağlantılarının kullanılıp kullanılamayacağını tanımlayan herhangi bir standart yoktur.

Yeni inşa edilen bir fabrikada flanş bağlantılarını en aza indirmek gelenekseldir çünkü iki boru parçasını bağlamak için yalnızca bir kaynak gerekir. Bu, iki flanş, conta, Saplama Cıvataları, ikinci kaynak, ikinci kaynak için NDT maliyeti vb. maliyetlerinden tasarruf sağlar.

Flanş bağlantılarının diğer bazı dezavantajları:

- Her flanş bağlantısı sızdırabilir (bazı kişiler flanş bağlantısının hiçbir zaman yüzde 100 sızdırmaz olmadığını iddia eder).

- Flanşlı boru sistemleri çok daha fazla alana ihtiyaç duyar (sadece bir boru rafı düşünün).

- Flanşlı boru sistemlerinin yalıtımı daha pahalıdır (özel flanş kapakları).

Elbette flanş bağlantılarının büyük faydaları vardır; bazı örnekler:

- Yeni bir hat birden fazla boru makarası içerebilir ve bir atölyede üretilebilir.

- Bu boru makaraları fabrikada kaynak yapılmasına gerek kalmadan monte edilebilmektedir.

- Fabrikada NDO (X-ray, Hydro test vb.) yapılmasına gerek yoktur çünkü bu işlem atölyede yapılmıştır.

- Tesiste kumlama ve boyama yapılmasına gerek yoktur çünkü bu işlem bile atölyede yapılmıştır.

(Sadece montaj sırasındaki boya hasarları onarılmalıdır).

Pek çok şeyde olduğu gibi her şeyin de artıları ve eksileri vardır.

Gönderim zamanı: Mayıs-30-2020